Machinisme : vers toujours plus de précision et d’automatisme

L’automatisme le plus utilisé actuellement est le guidage assisté par GPS. Apparue dans les années 2000, cette technologie optimise les passages du tracteur dans la parcelle, quelle que soit la culture ou l’outil, en limitant les manques et les recouvrements. Ces derniers représentent 12 % de la surface cultivée en travail du sol, 5 % pour la récolte de céréales et 2 % pour les semis et les épandages sur des parcelles ne présentant pas de dévers. La précision d’un autoguidage varie en fonction de l’asservissement utilisé (aucun dans le cas d’une barre de guidage, hydraulique ou moteur électrique sur les autoguidages) et de la correction GPS arrivant à l’antenne, qui atteint une précision décimétrique à centimétrique avec le RTK. Cette technologie équipe aujourd’hui la moitié des exploitations françaises. Si la succession des manœuvres en bout de champ est automatisée depuis longtemps, le demi-tour assisté par GPS reste encore peu présent en France. Combinées, ces deux applications peuvent pourtant gérer l’ensemble des déplacements du tracteur dans la parcelle sans aucune intervention du chauffeur.

Le GPS répond au problème de localisation du tracteur et de l’outil dans la parcelle et ce, quelles que soient les conditions de visibilité (brouillard, poussière, …) : le travail a toujours la même précision. Son intérêt est également de pouvoir envisager de nouvelles techniques culturales (voir l’article Agriculture de précision : des couverts vivants aussi en AB !) ou encore d’améliorer la coordination des matériels entre eux. Par exemple, le tracteur suit automatiquement la moissonneuse pour faciliter la vidange en roulant.

« Le guidage par GPS est devenu un élément incontournable des innovations techniques récentes et à venir. »

Une pulvérisation de haute précision

Si l’autoguidage s’applique à toutes les cultures et à la plupart des interventions, les constructeurs spécialisés ne sont pas en reste au niveau de la pulvérisation ou du semis. L’objectif des constructeurs de pulvérisateurs est d’améliorer l’application des produits et de réduire les quantités appliquées. Optimiser les conditions de traitements, bien régler et entretenir son matériel de pulvérisation sont autant de solutions facilement applicables pour maximiser l’efficacité des traitements. Toutefois, de nouvelles applications pourraient bien transformer la pulvérisation en application de précision dans les années à venir.

Ainsi les coupures de tronçons assistées par GPS ont révolutionné la pulvérisation en 2008. Cette technique permet d’éviter les manques et les recouvrements de produits phytosanitaires sur la parcelle et d’ajuster au mieux la quantité appliquée à la surface. En moyenne, elle fait économiser 3 à 4 % de produits phytosanitaires. Hier considérée comme une option, elle est aujourd’hui couramment installée sur les pulvérisateurs en grandes cultures.

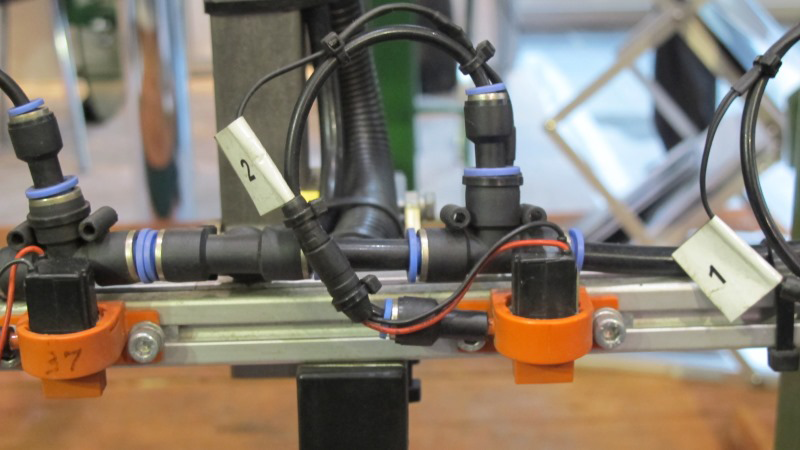

Depuis quelques années, le futur semble tourné vers l’intelligence programmée des buses. Les porte-buses à sélection automatique à deux ou quatre buses, gérés pneumatiquement ou électriquement, ouvrent des voies de progrès dans la qualité de pulvérisation et l’assistance à la conduite. Plus besoin de rouler à vitesse constante, déterminée en fonction du volume de bouillie à appliquer et/ou du calibre de la buse utilisée. Ici, le système choisit automatiquement la buse ou la combinaison de buses qui assure un volume constant par hectare, indépendamment de la vitesse d’avancement et dans le respect de la plage de pression d’utilisation des buses.

Grâce à cette technologie, il est aussi possible de moduler la solution azotée ou la bouillie phytosanitaire en réponse à une carte de préconisation. La modulation s’effectue alors dans le sens d’avancement de la machine, avec un certain délai, caractéristique de la machine, pour passer d’une dose à une autre ; la dose reste cependant constante sur la largeur de la rampe. Les dernières évolutions du matériel et des logiciels au cours de l’année 2018 offrent aux porte-buses à sélection automatique la possibilité de moduler la pulvérisation au niveau des tronçons.

Vers une gestion pilotée à la buse

Les constructeurs proposent également une gestion individualisée à la buse. Les coupures « buse par buse » arrivent ainsi en remplacement des coupures de tronçons. Une technologie plus poussée permet même de moduler les applications à la buse : la technologie PWM (Pulse Width Modulation ou modulation de la largeur d’impulsion). Une électrovanne assure l’ouverture et la fermeture de chaque buse ; un solénoïde en amont de la buse modifie la durée d’ouverture et de fermeture des buses. Il est ainsi possible de moduler la quantité appliquée par chaque buse et non plus sur la pleine largeur du pulvérisateur. Ce procédé, couplé à la détection d’adventices, de maladies ou de ravageurs, rendrait possible d’appliquer la bonne dose au bon endroit et d’économiser des quantités substantielles de produits phytosanitaires.

Une première stratégie consiste à détecter et à appliquer en temps réel. Elle n’est pas commercialisée pour l’instant. Les contraintes résident dans une multiplication des capteurs pour observer plusieurs rangs et inter-rangs, ainsi que dans la nécessité d’une vitesse de traitement et d’une réactivité de l’outil très élevées pour prendre en compte la mesure réalisée lors du même passage. L’autre stratégie consiste à pulvériser après la détection, mais cela demande une extrême précision. Le vecteur du capteur (drone ou tracteur) et le pulvérisateur doivent avoir la même référence spatiale pour que la buse ou le tronçon du pulvérisateur s’ouvre au bon endroit. Une fois la carte de détection générée, une carte d’application est à construire. Elle dépend de plusieurs paramètres, agronomiques et techniques. Parmi les critères agronomiques, il faut citer les règles de décision qui incluent ou excluent de la carte d’application des plantes isolées, par exemple. Le principal critère technique est la largeur des tronçons du pulvérisateur. Le délai pour que le produit arrive aux buses lorsque l’ordre est donné par la carte de préconisation est également à prendre en compte. Ces critères techniques définissent la zone minimale d’application, même si l’adventice est isolée. Les coupures de tronçons ou à la buse sont déjà adaptées pour cette application : c’est ouvert ou fermé selon la présence ou l’absence d’adventice, par exemple.

Plus de confort et de sécurité en travail du sol

Concernant le travail du sol et le semis, à l’image de la diversité des pratiques agricoles françaises, l’offre des constructeurs est assez large pour couvrir l’éventail des modes d’implantation des cultures : labour, pseudo-labour, travail superficiel, strip-till et semis direct. L’objectif de réduction des produits phytosanitaires herbicides a, logiquement, un fort impact sur les gammes. Les outils de gestion mécanique des adventices sont ainsi plus que jamais au cœur des réflexions. Si, en ce qui concerne les pièces travaillantes, l’évolution des outils de travail du sol n’est pas flagrante, ces derniers ont tout de même vu leurs dimensions croître (en largeur et/ou longueur) grâce à l’augmentation des puissances de traction et conjointement à l’agrandissement des structures.

L’augmentation des vitesses de travail est également un fait marquant en travail du sol. Elle s’est faite au détriment des outils animés par prise de force, dont la herse rotative est le dernier grand représentant.

Le réglage hydraulique de la profondeur de travail des machines est de plus en plus proposé par les constructeurs pour des raisons de sécurité et de confort de l’utilisateur. Tout en gardant les mêmes avantages, le passage à l’Isobus(1) permet d’effectuer les réglages depuis une console avec plus de finesse, en enregistrant des configurations types et en ayant la possibilité de documenter l’intervention. Le changement rapide des pièces travaillantes fait également partie de l’évolution actuelle des outils offrant un gain de temps. Avec une opération moins fastidieuse, l’utilisateur sera plus enclin à faire du montage/démontage.

En semis, l’électrique facilite la donne

En lien très étroit avec le travail du sol, les outils de semis suivent les grandes tendances décrites précédemment : polyvalence d’utilisation, capacité de semer dans de fortes biomasses, rapidité d’exécution, non bouleversement du sol, implantation de plusieurs espèces ou produits en un seul passage sont autant d’arguments classiquement mis en avant aujourd’hui par les différents interlocuteurs. L’entraînement électrique des distributions a connu une montée en puissance progressive sur les différentes catégories de semoirs pour devenir aujourd’hui quasi incontournable sur les semoirs à céréales, alors qu’il s’agit encore d’une option sur la majorité des semoirs monograine. Il allie simplicité et facilité d’étalonnage, et une plus grande précision du dosage des semences quelles que soient les conditions de sol. Cet équipement facilite grandement la transition vers une optimisation des zones semées avec les coupures de rangs assistées par GPS, effectuées sur semoir monograine afin d’éviter les zones doublement semées comme les fourrières. Les gains de semences varient de 1 à 10 % selon la taille et la structure de la parcelle ainsi que du semoir utilisé : plus la parcelle est petite et irrégulière et le semoir large, plus les gains seront importants.

L’entraînement électrique sur les semoirs monograine favorise aussi la modulation de la densité de semis en intraparcellaire. Elle reste cependant soumise pour l’instant à la création d’une carte de préconisation en amont du semis puisque cette dernière dépend des caractéristiques des sols de la parcelle.

Compte tenu du développement de l’agriculture biologique, l’architecture de peuplement des cultures est à nouveau en question, afin de prendre en compte le désherbage mécanique inter–rang, voire sur le rang. Le désherbage mécanique se fait de plus en plus précis, avec l’ajout d’un autoguidage RTK sur le tracteur ou d’une caméra sur la bineuse elle-même. Les céréales à pailles peuvent alors être binées malgré des écartements faibles, de l’ordre de 15 cm.

Et demain ?

Les solutions mécaniques de demain en grandes cultures s’inspireront certainement des techniques actuelles du maraîchage. Certains constructeurs développent des semoirs qui alignent les graines transversalement sur un ou tous les passages de semoirs : les graines ainsi positionnées forment des carrés ou des rectangles devant faciliter le désherbage dans les deux sens si l’écartement est suffisant. Le désherbage sur le rang fait également son apparition, avec des matériels spécifiques comme le InRow de Garford. Une dent contourne alors chaque plant : dans ce cas, la localisation précise des graines, toujours à la même distance, permet d’améliorer le débit de chantier.

L’automatisation extrême devrait conduire aux tracteurs autonomes - ou aux robots, de plus petite taille - dévolus à des tâches spécifiques telles que le désherbage chimique ou mécanique, le semis ou le travail du sol. L’objectif ne sera pas de remplacer l’agriculteur mais de l’aider à optimiser les fenêtres disponibles. Entre-temps, l’asservissement entre les machines devrait évoluer. Actuellement le tracteur est déjà capable d’être piloté par le matériel (rounballer…), ou une ligne de guidage peut être partagée entre différents tracteurs présents dans une même parcelle. Si les start-up qui travaillent sur le sujet sont nombreuses, les robots actuellement commercialisés concernent principalement le désherbage en maraîchage ou des cultures à fortes valeurs ajoutées. Des travaux sont en cours pour élargir leurs activités aux grandes cultures, mais il faudra certainement attendre encore quelques années pour les voir évoluer couramment dans des parcelles de blé.

(1) Isobus est un protocole standardisant la communication entre une console et un outil agricole, quels que soient leurs fabricants respectifs.

0 commentaire

Réagissez !

Merci de vous connecter pour commenter cet article.